Обслуживание и регулировка тормозной системы Урал-4320

Конструкция грузовиков Урал включает современную тормозную систему, задачей которой является контролируемое снижение скорости транспортного средства и его полная остановка. Эти функции должны выполняться независимо от того, каков уклон и состояние дороги, а также, какая скорость авто.

Тормоза Урал-4320 имеют смешанный тип привода. Он пневмогидравлический и 2-контурный. Помимо того, этот привод предусматривает отдельное торможение каждого колеса, которое находятся на фронтальной и паре кормовых мостов. Управляют системой торможения машины из кабины посредством педали. Она сопряжена с 2-секционным тормозным краном посредством тяг и рычагов.

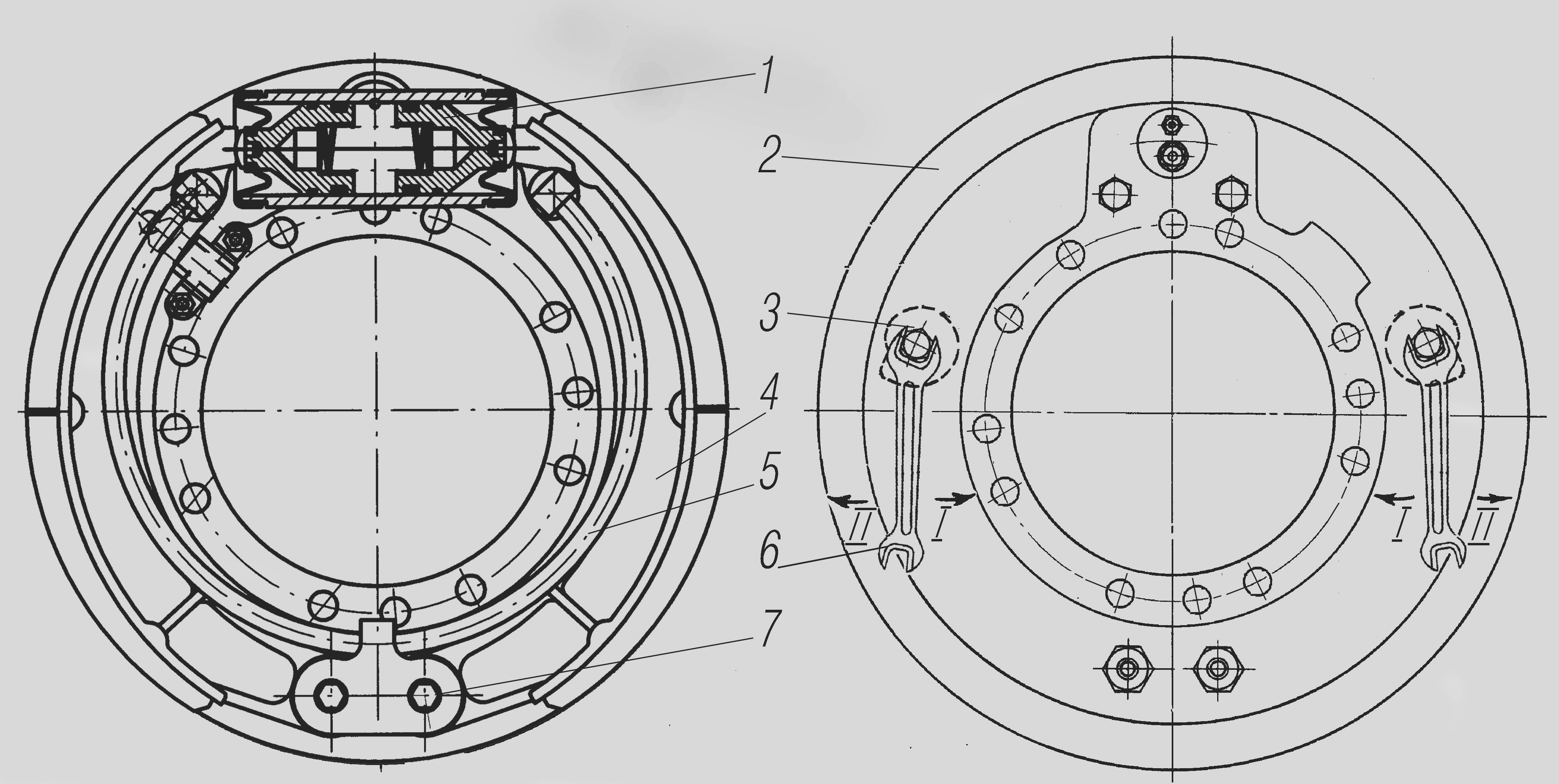

Тормозная система Урал-4320

1-цилиндр колесный; 2-суппорт тормоза, 3-эксцентрик регулировочный, 4-колодка тормозная с фрикционной накладкой, 5- пружина колодок, 6-ключ, 7-ось колодки тормоза; I-уменьшение зазора; II-увеличение зазора

Основным рабочим элементом системы являются барабаны. Они взаимозаменяемые. Каждый из них оснащен парой гидроцилиндров, заключенных в единый корпус. Что до колодок, то они монтируются на специальных осях. При износе накладок необходима регулировка, посредством которой нивелируются образовавшиеся зазоры. В этом процессе основная роль отводится эксцентрикам, используемым для регулирования системы. Вся процедура корректировки выполняется по следующему алгоритму.

- Выворачивание эксцентриков до упора посредством ключа №22.

- Отпуск эксцентриков обратным проворотом на полграни или же на 30 градусов.

После выполнения данных операций, водителю необходимо проверить степень нагрева барабанов при эксплуатации транспортного средства. Для этого автомобиль следует привести в движение, задействовать тормоза и замерить уровень нагрева (после остановки).

Очень важно при регулировке не сбить штатную установку осей, которая была осуществлена на заводе. Регулировка зазоров должна осуществляться посредством колодочных осей. Это делается лишь в случае необходимости смены колодок в сборе и фрикционных накладок. Для корректного выполнения процедуры оси колодок должны быть оцентрованы торцевыми метками. После этого сквозь люк внедряется специальный щуп длиной 20 сантиметров и толщиной 0,2 миллиметра. Он размещается между колодкой и барабаном на дистанции 3 сантиметра от нижнего края накладки.

Далее колодочная ось проворачивается так, чтобы щуп был слегка зажат. После этого щуп удаляется, а барабан поворачивается. Посредством эксцентрика и щупа выставляется 0,35-миллиметровый зазор. Здесь расстояние замера должно быть 3 сантиметра от верхнего края накладки. После завершения операции оси колодок фиксируются, а новые зазоры проверяются.

В случаях, когда тормозные накладки имеют существенный износ, вплоть до головки, они подлежат полной замене. Если накладки очень замаслены, то их рекомендуется отмыть бензином. Что до повреждений барабанов, то для ремонта прибегают к расточке, если имеют место кольцевые канавки свыше 2-миллиметровой глубины. Расточка осуществляется по наружным кольцам подшипников ступицы. Итогом такой операции является корректное функционирование системы, в которой диаметр барабана не больше 42,438 сантиметров, а биение его поверхности меньше 0,25 миллиметров.

Также необходимо учитывать тот факт, что на передние мосты автотранспорта увеличенной грузоподъемности всегда ставят накладки шифра 14363, которые можно отличить от прочих аналогов по серому цвету.